Kunststoffspritzmaschine

Kurze Beschreibung:

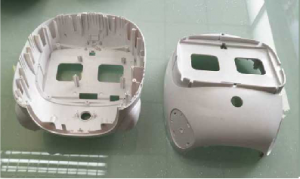

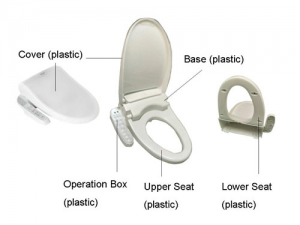

Mestech ist mit 30 ausgestattet Plastik Spritzgießmaschinenvon 100 Tonnen bis 1500 Tonnen und 10 erfahrene Operationstechniker. Wir können unseren Kunden Spritzgussprodukte in verschiedenen Größen anbieten

Kunststoffspritzgießmaschine wird auch Spritzgießmaschine oder Spritzgießmaschine genannt. Es ist die Hauptformausrüstung, die thermoplastischen oder duroplastischen Kunststoff unter Verwendung von Kunststoffformformen zu Kunststoffprodukten verschiedener Formen macht. Die Funktionen der Kunststoffspritzgussmaschine bestehen darin, Kunststoffe zu erhitzen, geschmolzenen Kunststoffen einen hohen Druck auszuüben und sie herausschießen und den Formhohlraum füllen zu lassen.

I-Die Klassifizierung von Kunststoffspritzgussmaschinen Kunststoffspritzgussmaschinen haben die Fähigkeit, Kunststoffprodukte mit kompliziertem Aussehen, präziser Größe oder dichter Textur gleichzeitig mit Metalleinsätzen zu formen. Es ist weit verbreitet in der Landesverteidigung, Elektromechanik, Automobilindustrie, Transportwesen, Baustoffe, Verpackung, Landwirtschaft, Kultur, Bildung, Gesundheit und im täglichen Leben der Menschen. Mit der rasanten Entwicklung der Kunststoffindustrie und der komplexen Struktur und Funktionen der Formprodukte wurden dementsprechend verschiedene Typen und Spezifikationen von Spritzgießmaschinen entwickelt. Entsprechend der Präzision der hergestellten Produkte können die Spritzgussmaschinen in gewöhnliche und Präzisionsspritzgussmaschinen unterteilt werden. Je nach Leistungs- und Steuerungssystem kann die Spritzgießmaschine in hydraulische und alle elektrischen Spritzgießmaschinen unterteilt werden. Entsprechend der Strukturform der Spritzgießmaschine gibt es drei Arten: vertikal und horizontal (einschließlich zweifarbiger Spritzgießmaschine) und Winkeltyp.

Die Einführung in die Eigenschaften verschiedener Spritzgießmaschinen

5. Die allgemeine Formverriegelungsvorrichtung ist offen und einfach zu konfigurieren. Alle Arten von automatischen Vorrichtungen sind für komplexe, hoch entwickelte Produkte des automatischen Formens geeignet.

6. Die Bandfördervorrichtung ist leicht zu realisieren, die Zwischeninstallation durch die Form, um die automatische Produktion zu erleichtern.

7. Es ist einfach, die Konsistenz des Harzflusses und der Formtemperaturverteilung in der Form sicherzustellen.

8. Ausgestattet mit Drehtisch, beweglichem Tisch und geneigtem Tisch ist es einfach, Einsatzformteil und Formkombinationsformteil zu realisieren.

9. Bei der Herstellung von Kleinserienversuchen ist die Formstruktur einfach, kostengünstig und leicht zu deinstallieren.

10. Vertikale Maschine Aufgrund des niedrigen Schwerpunkts ist ein relativ horizontaler Erdbebenwiderstand besser.

1. Horizontale Spritzgießmaschine

1. Auch wenn der Mainframe aufgrund seines niedrigen Rumpfes niedrig ist, gibt es keine Höhenbeschränkung für die Anlage.

2. Das Produkt kann automatisch fallen, ohne die Verwendung einer mechanischen Hand, kann auch ein automatisches Formen erreicht werden.

3. Wegen niedrigem Rumpf, bequemer Zuführung, einfacher Wartung.

4. Die Form muss mit einem Kran installiert werden.

5.Mehrfache parallele Anordnung, das geformte Produkt ist leicht zu sammeln und vom Förderband zu verpacken.

2. Vertikale Spritzgießmaschine

1. Die Einspritzvorrichtung und die Klemmvorrichtung befinden sich auf derselben vertikalen Mittellinie, und die Matrize wird entlang der oberen und unteren Richtung geöffnet und geschlossen. Seine Grundfläche beträgt nur etwa die Hälfte der horizontalen Maschine, so dass die Umwandlung in die Produktionsfläche etwa doppelt so groß ist wie die Produktion.

2. leicht zu erreichende Einsatzform. Da die Matrizenoberfläche nach oben zeigt, sind die Einsätze leicht zu lokalisieren. Das automatische Einsatzformen kann leicht realisiert werden, indem der Maschinentyp mit der unteren Schablone fest und der oberen Schablone beweglich und die Kombination der verwendet wird

Förderband und Manipulator.

3. Das Gewicht der Matrize wird durch die Unterstützung der horizontalen Schalung geöffnet und geschlossen. Das Phänomen, dass die Schalung aufgrund der Vorwärtsumkehrung, die durch die Schwerkraft der Matrize ähnlich der horizontalen Maschine verursacht wird, nicht geöffnet und geschlossen werden kann, tritt nicht auf. Es hilft, die Genauigkeit von Maschinen und Werkzeugen zu erhalten.

4. Durch einen einfachen Manipulator kann jeder Kunststoffhohlraum entfernt werden, was dem Präzisionsformen förderlich ist.

3. Doppelte Spritzgießmaschine

Kann einmaliges Spritzgießen zwei Farben der Spritzgießmaschine, kann Verbraucheranforderungen für das Aussehen erfüllen, Benutzer können das Produkt komfortabler verwenden.

4. Alle elektrischen Spritzgießmaschinen

Die vollelektrische Spritzgießmaschine kann nicht nur die Anforderungen spezieller Anwendungen erfüllen, sondern bietet auch mehr Vorteile als eine gewöhnliche Spritzgießmaschine.

Ein weiterer Vorteil einer vollelektrischen Spritzgießmaschine besteht darin, dass sie Geräusche reduziert, was nicht nur den Arbeitern zugute kommt, sondern auch die Investitionen in schalldichte Produktionsanlagen verringert.

5.Winkelspritzgussmaschine

Die Achse der Spritzschraube der Winkelspritzgussmaschine ist senkrecht zur Bewegungsachse der Klemmmechanismusschablone, und ihre Vor- und Nachteile liegen zwischen vertikal und horizontal. Da sich die Spritzrichtung und die Formtrennfläche in derselben Ebene befinden, eignet sich die Winkelspritzgießmaschine für Formen mit asymmetrischer Geometrie des Seitentors oder für Produkte, deren Formzentrum keine Tormarkierungen zulässt.

6.Multi Station Formmaschine

Die Einspritzvorrichtung und die Klemmvorrichtung haben zwei oder mehr Arbeitspositionen, und die Einspritzvorrichtung und die Klemmvorrichtung können auf verschiedene Arten angeordnet sein.

Gegenwärtig sind drei Arten von Spritzgießmaschinen weit verbreitet:

Die horizontale Spritzgießmaschine ist aufgrund ihres geringen Raums, der bequemen Installation und des breiten Anwendungsbereichs weit verbreitet. Doppelspritzgießmaschinen werden hauptsächlich zum Versiegeln und Abdichten von elektronischen Produkten, stoßdämpfenden Elektrowerkzeugen und Produkten mit einer Vielzahl von Farben und einer kompakten Struktur verwendet. Die vollelektrische Spritzgießmaschine wird zur Herstellung von Großaufträgen, hochpräzisen kleinen und mittleren Teilen verwendet.

II-Wie funktionieren Kunststoffspritzgussmaschinen?

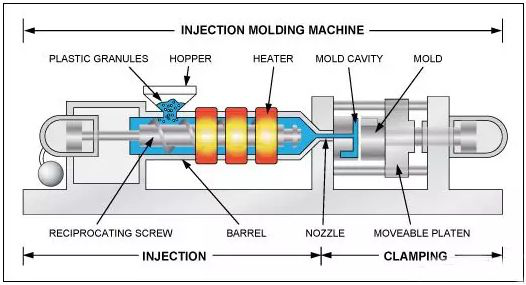

Das Funktionsprinzip der Spritzgießmaschine ähnelt dem der Spritzspritze. Es ist ein technologischer Prozess, bei dem der plastifizierte geschmolzene Kunststoff (dh der viskose Fluss) mittels des Drucks der Schraube (oder des Kolbens) in den geschlossenen Hohlraum injiziert wird und das Produkt nach dem Aushärten erhalten wird.

Das Spritzgießen ist ein zyklischer Prozess. Jeder Zyklus umfasst hauptsächlich:

Quantitative Zufuhr - Schmelzplastifizierung - Druckinjektion - Kühlung - Formenöffnung und Entnahme von Teilen. Entfernen Sie die Kunststoffteile und schließen Sie die Form für den nächsten Zyklus.

Betriebselemente der Spritzgießmaschine: Zu den Betriebselementen der Spritzgießmaschine gehören der Betrieb der Steuertastatur, der Betrieb des elektrischen Steuersystems und der Betrieb des Hydrauliksystems unter drei Gesichtspunkten. Die Auswahl der Einspritzvorgangsaktion, der Vorschubaktion, des Einspritzdrucks, der Einspritzgeschwindigkeit, des Ausstoßtyps, der Temperaturüberwachung jedes Abschnitts des Zylinders, des Einspritzdrucks und der Gegendruckeinstellung wurden jeweils durchgeführt.

Der allgemeine Formungsprozess der Schneckenspritzgussmaschine ist: Zuerst wird der körnige oder pulverförmige Kunststoff in den Zylinder gegeben, und der Kunststoff wird durch Drehen der Schnecke und Erhitzen der Zylinderaußenwand geschmolzen. Dann bewegt die Maschine die Form und den Einspritzsitz nach vorne, so dass sich die Düse nahe am Tor der Form befindet, und dann wird das Drucköl in den Einspritzzylinder gegossen, um die Schraube herzustellen. Der Stab wird nach vorne gedrückt, so dass die Schmelze mit einer niedrigen Temperatur bei hohem Druck und hoher Geschwindigkeit in die geschlossene Düse eingespritzt wird. Nach einer bestimmten Zeitspanne und einem bestimmten Druckhalten (auch als Haltedruck bezeichnet) und Abkühlen wird die Schmelze verfestigt und geformt, und das Produkt kann herausgenommen werden (der Zweck des Druckhaltens besteht darin, den Rückfluss der Schmelze in dem Hohlraum zu verhindern und um das Material in den Hohlraum zu bringen. Und um sicherzustellen, dass das Produkt bestimmte Dichte- und Maßtoleranzen aufweist. Die Grundanforderungen des Spritzgießens sind Plastifizieren, Spritzen und Formen. Plastifizieren ist die Voraussetzung, um die Qualität der Formprodukte zu erreichen und sicherzustellen, und Um die Formanforderungen zu erfüllen, muss die Injektion einen ausreichenden Druck und eine ausreichende Geschwindigkeit gewährleisten. Gleichzeitig, da der Injektionsdruck sehr hoch ist, was einem hohen Druck im Hohlraum entspricht (der durchschnittliche Druck im Hohlraum liegt im Allgemeinen zwischen 20 und 45) MPa), so dass eine ausreichende Klemmkraft vorhanden sein muss. Es ist ersichtlich, dass die Spritzvorrichtung und die Klemmvorrichtung die Schlüsselteile der Spritzgießmaschine sind.

Die Bewertung von Kunststoffprodukten umfasst hauptsächlich drei Aspekte: Der erste ist die Erscheinungsqualität, einschließlich Integrität, Farbe, Glanz usw.; Das zweite ist die Genauigkeit zwischen Größe und relativer Position. Das dritte sind die physikalischen, chemischen und elektrischen Eigenschaften, die der Verwendung entsprechen. Diese Qualitätsanforderungen unterscheiden sich auch je nach den verschiedenen Anlässen der Produkte. Die Mängel der Produkte liegen hauptsächlich in der Konstruktion, Präzision und dem Verschleißgrad der Form. Tatsächlich leiden die Techniker in der Kunststoffverarbeitungsanlage häufig unter der schwierigen Situation, technologische Mittel einzusetzen, um die durch Formfehler verursachten Probleme zu beheben, und haben nur geringe Auswirkungen.

Die Anpassung des Prozesses ist der notwendige Weg, um die Qualität und Leistung der Produkte zu verbessern. Weil der Einspritzzyklus selbst sehr kurz ist,

Wenn die Prozessbedingungen nicht gut kontrolliert werden, fließen die Abfallprodukte kontinuierlich. Wenn Sie den Prozess anpassen, ist es am besten, jeweils nur einen Zustand zu ändern und ihn mehrmals zu beobachten. Wenn Druck, Temperatur und Zeit vereinheitlicht und angepasst werden, kann dies leicht zu Verwirrung und Missverständnissen führen. Es gibt viele Möglichkeiten und Mittel, um den Prozess anzupassen. Zum Beispiel gibt es mehr als zehn mögliche Lösungen für das Problem der unbefriedigenden Injektion von Produkten. Nur wenn wir eine oder zwei Hauptlösungen auswählen, um den Kern des Problems zu lösen, können wir das Problem lösen. Darüber hinaus sollten wir auch auf die dialektische Beziehung in der Lösung achten. Zum Beispiel: Das Produkt hat eine Vertiefung, manchmal um die Materialtemperatur zu erhöhen, manchmal um die Materialtemperatur zu senken; manchmal, um die Materialmenge zu erhöhen, manchmal, um die Materialmenge zu verringern. Erkennen Sie die Machbarkeit der Lösung des Problems mit umgekehrten Maßnahmen an.

III-Die wichtigsten technischen Parameter der Spritzgießmaschine sind

Schließkraft, maximales Einspritzvolumen, maximale und minimale Werkzeugdicke, Formwechselhub, Abstand zwischen Zugstangen, Auswurfhub und Ausstoßdruck usw.

Die technischen Anforderungen an Spritzgießmaschinen, die zum Formen von Produkten geeignet sind, können wie folgt gewählt werden:

1 Klemmkraft: Produktprojektionsfläche multipliziert mit dem Formhohlraumdruck, der kleiner als die Klemmkraft ist. P ist gleich oder gleich dem QF-Hohlraumdruck.

2 Maximales Einspritzvolumen: Produktgewicht <maximales Einspritzvolumen. Produktgewicht = maximales Einspritzvolumen * 75 ~ 85%.

3 Formdicke der Spritzgießmaschine: Der Abstand zwischen dem Maximal- und Minimalwert der Spritzgießmaschine und den beiden Punkten. Formspritzgussmaschine mit maximaler Dicke weniger als die Form mit maximaler Formdicke. Die Mindestdicke entspricht der Mindestformdicke der Spritzgießmaschine.

4 Formhub: Formöffnungsabstand = Formdicke + Produkthöhe + Auswurfabstand + Produktraum. Das heißt, Form-Form-Abstand.

5 Der Abstand zwischen den Stangen: das heißt, die Formposition zu installieren; Die Formlänge * Breite ist kleiner als der Zugstangenabstand.

6 Auswurfhub und -druck: Produktausstoßdistanz und -druck <Auswurfhub und Druck der Spritzgießmaschine.

Das System und die Zusammensetzung der Injektionsmaschine

Die Spritzgießmaschine besteht normalerweise aus einem Spritzgusssystem, einem Formschließsystem, einem hydraulischen Getriebesystem, einem elektrischen Steuersystem, einem Schmiersystem, einem Heiz- und Kühlsystem, einem Sicherheitsüberwachungssystem usw.

Einspritzsystem

Funktion des Spritzgusssystems: Das Spritzgusssystem ist einer der wichtigsten Teile der Spritzgießmaschine. Im Allgemeinen gibt es drei Hauptformen der Kolben-, Schrauben- und Schrauben-Vorkunststoff-Kolbeninjektion. Der am weitesten verbreitete Typ ist die Schraube. Seine Funktion besteht darin, geschmolzenen Kunststoff durch Schrauben unter einem bestimmten Druck und einer bestimmten Geschwindigkeit in den Formhohlraum einzuspritzen, nachdem eine bestimmte Menge Kunststoff in einer bestimmten Zeit in einem Zyklus der Spritzgießmaschine plastifiziert wurde. Nach dem Einspritzen bleibt die in den Formhohlraum eingespritzte Schmelze in Form.

Das Einspritzsystem besteht aus einer Plastifizierungsvorrichtung und einer Kraftübertragungsvorrichtung.

Die Plastifiziervorrichtung der Schneckenspritzgussmaschine besteht hauptsächlich aus einer Zuführvorrichtung, einem Zylinder, einer Schraube, einer Leimdurchführungskomponente und einer Düse. Die Kraftübertragungsvorrichtung umfasst einen Einspritzzylinder, einen beweglichen Zylinder des Einspritzsitzes und eine Schraubenantriebsvorrichtung (a

Formspannsystem

Die Funktion des Spannsystems: Die Funktion des Spannsystems besteht darin, das Schließen, Öffnen und Auswerfen von Produkten zu gewährleisten. Gleichzeitig wird nach dem Schließen der Form eine ausreichende Klemmkraft zugeführt, um dem Druck des Formhohlraums zu widerstehen, der durch den in den Formhohlraum eintretenden geschmolzenen Kunststoff verursacht wird, und die Formnaht wird verhindert, was zu einem schlechten Zustand der Produkte führt.

Zusammensetzung des Spannsystems: Das Spannsystem besteht hauptsächlich aus Spannvorrichtung, Aufhängevorrichtung, Einstellmechanismus, Auswurfmechanismus, fester Schablone vorne und hinten, beweglicher Schablone, Spannzylinder und Sicherheitsschutzmechanismus.

Hydrauliksystem

Die Funktion des hydraulischen Getriebesystems besteht darin, die Spritzgießmaschine gemäß den verschiedenen für den Prozess erforderlichen Maßnahmen mit Strom zu versorgen und die Anforderungen an Druck, Geschwindigkeit und Temperatur zu erfüllen, die von den verschiedenen Teilen der Spritzgießmaschine benötigt werden. Es besteht hauptsächlich aus verschiedenen Hydraulikkomponenten und hydraulischen Hilfskomponenten, bei denen Ölpumpe und Motor die Energiequelle der Spritzgießmaschine sind. Verschiedene Ventile steuern den Öldruck und die Durchflussrate, um die Anforderungen des Spritzgussprozesses zu erfüllen.

Elektrisches Steuerungssystem

Die angemessene Koordination zwischen dem elektrischen Steuerungssystem und dem Hydrauliksystem kann die Prozessanforderungen (Druck, Temperatur, Geschwindigkeit, Zeit) und verschiedene Programmaktionen der Einspritzmaschine realisieren. Es besteht hauptsächlich aus Elektrogeräten, elektronischen Bauteilen, Instrumenten (siehe unten rechts), Heizungen, Sensoren usw. Im Allgemeinen gibt es vier Steuerungsmöglichkeiten: manuell, halbautomatisch, automatisch und eingestellt.

Heiz- / Kühlsystem

Das Heizsystem dient zur Erwärmung des Zylinders und der Einspritzdüse. Der Zylinder der Spritzgießmaschine verwendet im Allgemeinen die elektrische Heizspule als Heizvorrichtung, die außerhalb des Zylinders installiert und durch ein Thermoelement unterteilt ist. Wärmezufuhrwärme zur Plastifizierung des Materials durch Wärmeleitung der Rohrwand; Das Kühlsystem wird hauptsächlich zum Kühlen der Öltemperatur verwendet. Eine zu hohe Öltemperatur führt zu einer Vielzahl von Fehlern. Daher muss die Öltemperatur geregelt werden. Der andere zu kühlende Ort befindet sich in der Nähe der Auslassöffnung der Zufuhrleitung, um zu verhindern, dass das Rohmaterial an der Auslassöffnung schmilzt, was dazu führt, dass das Rohmaterial nicht richtig zugeführt werden kann.

Schmiersystem

Das Schmiersystem ist eine Schaltung, die Schmierbedingungen für die relativ beweglichen Teile der Spritzgießmaschine bereitstellt, z. B. eine bewegliche Schablone, eine Einstellvorrichtung, ein Pleuelscharnier und einen Schusstisch, um den Energieverbrauch zu senken und die Lebensdauer der Teile zu verbessern. Die Schmierung kann entweder eine regelmäßige manuelle Schmierung oder eine automatische elektrische Schmierung sein.

Sicherheitsüberwachungssystem

Die Sicherheitsvorrichtung der Spritzgießmaschine wird hauptsächlich zum Schutz von Personen und Maschinensicherheitsvorrichtungen verwendet. Hauptsächlich durch die Sicherheitstür, die Sicherheitsblende, das Hydraulikventil, den Endschalter, die fotoelektrischen Erkennungskomponenten und andere Komponenten, um einen elektrisch-mechanisch-hydraulischen Verriegelungsschutz zu erreichen.

Das Überwachungssystem überwacht hauptsächlich die Öltemperatur, die Materialtemperatur, die Systemüberlastung, den Prozess- und Geräteausfall der Spritzgießmaschine und zeigt oder alarmiert die abnormale Situation.

Mestech rüstete 30 Sätze Spritzgussmaschine mit einer Kapazität von 100 bis 1500 Tonnen aus. Wir können Kunststoffprodukte von 0,50 Gramm bis 5 kg Kunststoffteile in verschiedenen Größen herstellen. Wenn Sie Kunststoffprodukte haben, die Spritzguss benötigen, kontaktieren Sie uns bitte