Druckgussverfahren

Kurze Beschreibung:

Druckgussverfahren ist der Prozess, bei dem Zink-, Kupfer-, Aluminium-, Magnesium-, Blei-, Zinn- und Blei-Zinn-Legierungen und ihre Legierungen bei hoher Temperatur geschmolzen und in den Formhohlraum eingespritzt und dann unter Druck abgekühlt werden, um Teile zu erhalten.

Die Arbeitstemperatur des Nichteisenmetalldruckgusses ist viel niedriger als die des Eisengusses, und die entsprechenden Anforderungen an die Gießereiausrüstung und das Verfahren sind einfach und gering. Die Druckgussherstellung kann eine sehr gute Oberflächenqualität und Maßgenauigkeit erzielen, insbesondere für die Standardfertigung kleiner und mittlerer Teile in großem Maßstab geeignet, die eine gute Teilehilfe für moderne Elektronik, Elektrogeräte, Automobile, medizinische Geräte, Instrumente und Kithen bietet Werkzeuge. Verschiedene Metalllegierungen haben im Druckgussverfahren einen sehr unterschiedlichen Charakter. Der Mindestquerschnitt und der Mindestzug sind unterschiedlich, die Schmelzpunkttemperatur ist unterschiedlich, die Oberflächenbeschaffenheit ist unterschiedlich. Daher ist es am besten, unser Ingenieurteam frühzeitig in den Konstruktionsprozess einzubeziehen, um unser Know-how bei der Konstruktion für die Herstellung zu nutzen.

Beim Metalldruckguss gibt es fünf Hauptfaktoren:

1.Die Gussmaterial;

2. Arten des Druckgussprozesses;

3.Die Gießmaschine;

4.Die Gießform;

5. Nachbearbeitung und Veredelung von Druckgussteilen

Metalldruckgussverfahrenist ein Prozess zur Vereinheitlichung von Druck, Geschwindigkeit und Zeit unter Verwendung der drei Elemente Maschine, Form und Legierung. Bei der Warmumformung von Metall ist das Vorhandensein von Druck das Hauptmerkmal des Druckgussverfahrens, das sich von anderen Gießverfahren unterscheidet. Das Druckgießen ist eine spezielle Gießmethode mit weniger und keinem Schneiden, die sich in der modernen Metallverarbeitungstechnologie schnell entwickelt hat. Es ist ein Prozess, bei dem die Form unter hohem Druck und hoher Geschwindigkeit mit geschmolzenem Metall gefüllt und der Guss durch Kristallisation und Verfestigung unter hohem Druck geformt wird. Hoher Druck und hohe Geschwindigkeit sind die Hauptmerkmale des Druckgusses. Der üblicherweise verwendete Druck beträgt einige zehn Megapascal, die Füllgeschwindigkeit (innere Gate-Geschwindigkeit) beträgt etwa 16 bis 80 m / s und die Füllzeit der Metallflüssigkeit im Formhohlraum ist sehr kurz und beträgt etwa 0,01 bis 0,2 s. Metalldruckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gedrückt wird. Der Formhohlraum und der Kern werden aus gehärteten Stahlwerkzeugen hergestellt, die in Form gebracht wurden und während des Prozesses ähnlich wie eine Spritzgussform arbeiten. Je nach Art des zu gießenden Metalls wird eine Heiß- oder Kaltkammermaschine eingesetzt.

1.Die GussmaterialMESTECH bietet Druckgussteile für Zinklegierungen, Aluminiumlegierungen und Magnesiumlegierungen an. Weil diese drei Materialien derzeit die am häufigsten verwendeten Druckgusslegierungsmaterialien sind.

Eigenschaften der Zinklegierung:

--- Hohe Festigkeit und Härte

--- Hervorragende elektrische Leitfähigkeit

--- Hohe Wärmeleitfähigkeit

--- Kostengünstiger Rohstoff

--- Hohe Maßgenauigkeit und Stabilität

--- Hervorragende Dünnwandfähigkeit

--- Fähigkeit zur kalten Form, die das Verbinden erleichtert

--- Hochwertige Verarbeitungseigenschaften

--- Hervorragende Korrosionsbeständigkeit --- Vollständige Recyclingfähigkeit

2. Eigenschaften der Aluminiumlegierung:

--- Hohe Betriebstemperaturen

--- Hervorragende Korrosionsbeständigkeit

---Leicht

--- Sehr gute Festigkeit und Härte

--- Gute Steifigkeit und ein gutes Verhältnis von Festigkeit zu Gewicht

--- Hervorragende EMI- und RFI-Abschirmungseigenschaften

--- Hervorragende Wärmeleitfähigkeit

--- Hohe elektrische Leitfähigkeit

--- Gute Verarbeitungseigenschaften

--- Vollständige Recyclingfähigkeit

3. Eigenschaften der Magnesiumlegierung:

--- hohe Leitfähigkeit; elektrisch und thermisch

--- Widersteht hohen Betriebstemperaturen

--- Hohe Maßgenauigkeit und Stabilität

--- Außergewöhnliche Dünnwandfähigkeit

--- Gute Korrosionsbeständigkeit in der Umwelt

--- Gute Verarbeitungseigenschaften

--- Vollständige Recyclingfähigkeit

1 Der Heißkammer-Druckgussprozess

Das Heißkammerdruckgießen, manchmal auch Schwanenhalsgießen genannt, ist das beliebteste der beiden Druckgussverfahren. Bei diesem Vorgang wird die Zylinderkammer des Einspritzmechanismus vollständig in das geschmolzene Metallbad eingetaucht. Ein Schwanenhals-Metallzufuhrsystem zieht das geschmolzene Metall in den Formhohlraum.

Das direkte Eintauchen in das geschmolzene Bad ermöglicht zwar ein schnelles und bequemes Einspritzen der Form, führt jedoch auch zu einer erhöhten Korrosionsanfälligkeit. Aufgrund dieser Tatsache eignet sich das Heißkammer-Druckgussverfahren am besten für Anwendungen, bei denen Metalle mit niedrigen Schmelzpunkten und hoher Fließfähigkeit verwendet werden. Gute Metalle für den Heißkammerdruckguss sind Blei, Magnesium, Zink und Kupfer.

2 Der Kaltkammer-Druckgussprozess

Das Kaltkammer-Druckgussverfahren ist dem Heißkammer-Druckguss sehr ähnlich. Mit einem Design, das sich eher auf die Minimierung der Maschinenkorrosion als auf die Produktionseffizienz konzentriert, wird das geschmolzene Metall automatisch oder von Hand in das Einspritzsystem geschöpft. Dadurch entfällt die Notwendigkeit, dass der Einspritzmechanismus in das Bad aus geschmolzenem Metall eingetaucht wird.

Für Anwendungen, die für das Eintauchdesign des Heißkammerdruckgusses zu korrosiv sind, kann das Kaltkammerverfahren eine hervorragende Alternative sein. Diese Anwendungen umfassen das Gießen von Metallen mit hohen Schmelztemperaturen wie Aluminium und Aluminiumlegierungen.

3 Der Niederdruck-Druckgussprozess

Niederdruckdruckguss ist ein Verfahren, das am besten für Aluminiumbauteile geeignet ist, die um eine Drehachse symmetrisch sind. Beispielsweise werden Fahrzeugräder häufig durch Niederdruckdruckguss hergestellt. Bei dieser Art von Verfahren befindet sich die Form vertikal über dem Bad aus geschmolzenem Metall und ist über ein Steigrohr verbunden. Wenn die Kammer unter Druck gesetzt wird (normalerweise zwischen 20 und 100 kPa), wird das Metall nach oben und in die Form gezogen. Die Eliminierung von Feedern aus dieser Art von Druckgussverfahren liefert die hohen Gießausbeuten.

4 Der Vakuumdruckgussprozess

Das Vakuumdruckgießen (VPC) ist ein relativ neues Druckgussverfahren, das eine verbesserte Festigkeit und minimale Porosität bietet. Dieser Prozess ähnelt dem Niederdruckdruckguss, außer dass die Positionen der Druckgussform und des geschmolzenen Metallbades umgekehrt sind. Die Zylinderkammer kann zu einem Vakuum werden, das die Metallschmelze in den Formhohlraum drückt. Diese Konstruktion reduziert Turbulenzen und begrenzt die Menge der Gaseinschlüsse. Vakuumdruckguss ist besonders vorteilhaft in Anwendungen, die für die Wärmebehandlung nach dem Gießen bestimmt sind.

5 Der Druckgussprozess

Das Quetschgießen wurde als praktikable Lösung zum Gießen von Metallen und Legierungen mit geringer Fließfähigkeit entwickelt. Bei diesem Prozess füllt das geschmolzene Metall eine offene Düse auf, die dann zusammengedrückt wird und das Metall in die vertieften Teile des Formteils drückt. Das Quetschgussverfahren liefert extrem dichte Produkte und ist ein komplementäres Verfahren zur anschließenden Wärmebehandlung. Das Verfahren wird am häufigsten mit geschmolzenem Aluminium in Verbindung gebracht und in Anwendungen eingesetzt, die eine Faserverstärkung erfordern.

6 Der halbfeste Druckgussprozess

Semi-Solid-Druckguss, manchmal auch als Thixoforming bezeichnet, ist ein weiteres Verfahren, das minimale Porosität und maximale Dichte bietet. Eine Maschine schneidet das Werkstück in kleinere Schnecken und erwärmt es dann. Sobald das Metall den Phasenübergang zwischen fest und flüssig erreicht hat, was zu einer etwas matschigen Textur führt, drückt eine Schusshülse es in den Formhohlraum, wo es aushärtet. Dies hat den Vorteil einer verbesserten Präzision. Nichteisenmetalle wie Magnesiumlegierungen und Aluminiumlegierungen werden am häufigsten beim halbfesten Druckgussverfahren verwendet.

7. Arten des Druckgussprozesses

Alle Druckgussverfahrenstypen sind auf das gleiche Ziel ausgerichtet- -Gießen Sie eine Form mit eingespritztem geschmolzenem Metall. Abhängig von der Art des geschmolzenen Metalls, der Teilegeometrie und der Teilegröße können unterschiedliche Druckgussverfahren gegenüber alternativen Methoden überlegene Ergebnisse liefern. Die beiden Haupttypen von Druckgussverfahren sind Heißkammer- und Kaltkammerdruckguss. Variationen dieser beiden Arten des Druckgusses umfassen:

Niederdruckdruckguss

Vakuumdruckguss

Druckguss drücken

Halbfester Druckguss

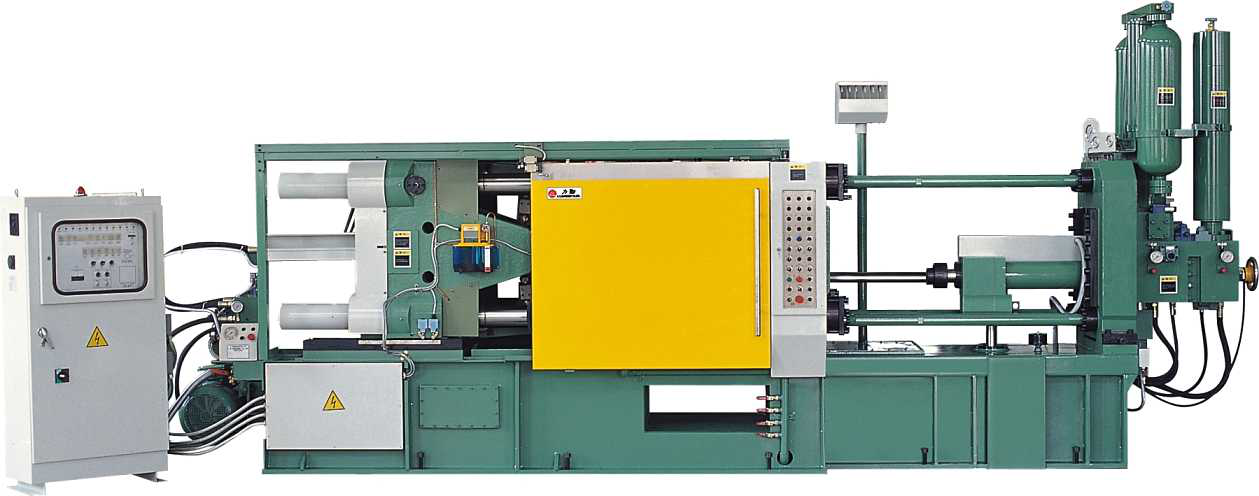

1 Heißdruckkammer-Druckgussmaschine

Je nach Struktur und Anordnung der Kammer kann sie in horizontale und vertikale Formen unterteilt werden. Der Tiegel für geschmolzenes Metall wird durch eine Heißpresskammer an der Maschine befestigt, und der Kolbenmechanismus für den in die Form eintretenden hydraulischen Metalldruck ist in den Tiegel eingebaut. Einige Heißpresskammer-Druckgießer verwenden Druckluft, um Metallhydraulikdruck ohne Kolbenmechanismus direkt in die Form einzuspritzen.

Heißkammer-Druckgussmaschine

Die Heißpresskammer-Druckgussmaschine wird hauptsächlich zum Druckgießen von Legierungen mit niedrigem Schmelzpunkt wie Zink, Magnesium und Zinn verwendet.

2 Kaltdruckkammer-Druckgussmaschine

Das Schmelzen des Metalls außerhalb der Maschine und das anschließende Hinzufügen des flüssigen Metalls in die Kompressionskammer mit einem Löffel kann gemäß der Bewegungsrichtung des Kompressionskolbens in eine vertikale Kaltkammer-Druckgussmaschine und eine horizontale Kaltkammer-Druckgussmaschine unterteilt werden.

Das flüssige Metall wird aus dem Ofen der vertikalen Kaltpresskammer-Druckgussmaschine entfernt und in die Kompressionskammer gegossen. Das Metall wird vom Kompressionskolben hydraulisch in die Form gedrückt, und das überschüssige Metall wird von einem anderen Kolben herausgedrückt.

Kaltkammer-Druckgussmaschine

Kaltkammer-Druckgussmaschine

Die horizontale Kaltkammer-Druckgussmaschine ist dieselbe wie die vertikale, aber die Kolbenbewegung ist horizontal. Die meisten modernen Druckgussmaschinen sind horizontal. Kaltkammer-Druckgussmaschinen können Metalle mit hohem Schmelzpunkt oder leicht oxidierbare Metalle wie Aluminium, Kupferlegierungen usw. druckgießen.

3.Die Gießmaschine.

Druckgussmaschine wird für Druckgussmaschine verwendet. Es umfasst zwei Arten von Heißpresskammer-Druckgussmaschinen und Kaltpresskammer-Druckgussmaschinen. Die Kaltpresskammer-Druckgussmaschine ist in zwei Typen unterteilt: gerade und horizontal. Das geschmolzene Metall wird von der Druckgussmaschine unter Druckeinwirkung zum Abkühlen und Formen in die Form eingespritzt, und die massiven Metallgussteile können nach dem Öffnen der Form erhalten werden.

Heißkammer-Druckgussmaschine

Kaltkammer-Druckgussmaschine

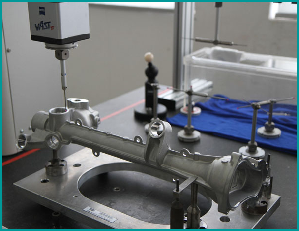

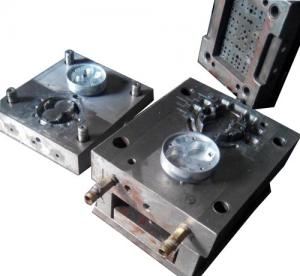

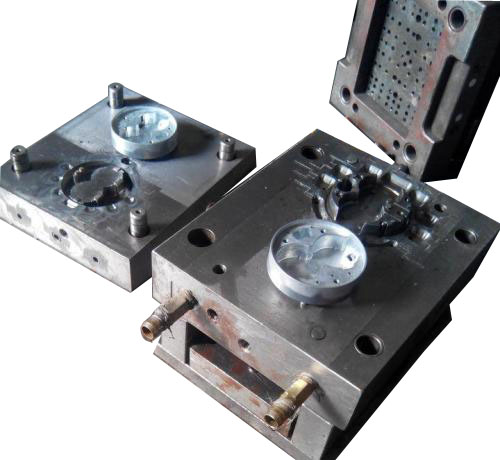

4.Die Gießform

In verschiedenen Formen sind die Arbeitsbedingungen von Druckgusswerkzeugen ziemlich hart. Beim Druckgießen wird das geschmolzene Metall unter hohem Druck und hoher Geschwindigkeit mit dem Formhohlraum gefüllt und während des Arbeitsprozesses wiederholt mit heißem Metall in Kontakt gebracht. Daher muss die Druckgussform eine hohe thermische Ermüdungsbeständigkeit, Wärmeleitfähigkeit und Verschleißfestigkeit, Korrosionsbeständigkeit, Schlagzähigkeit, rote Härte, gute Entformung usw. aufweisen. Daher erfordert die Oberflächenbehandlungstechnologie von Druckgusswerkzeugen eine Hochtechnologie.

Druckgussform

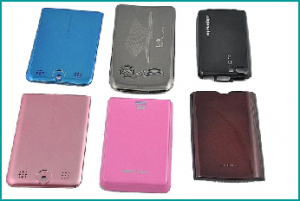

5. Nachbearbeitung und Veredelung von Druckgussteilen

Wir bieten die meisten Nachbearbeitungs- und Veredelungsdienste für Druckgussteile von unseren ausgewählten Partnern an:

Dienstleistungen

CNC-Bearbeitung - vertikal, horizontal, drehbar, 5-achsig

Pulverbeschichtung

Flüssige Beschichtung

EMI - RFI-Abschirmung

Beschichtung - Chrom, Kupfer, Zink, Nickel, Zinn, Gold

Eloxieren, elektrische Beschichtung, Chromatieren / Nichtchromatieren

Wärmebehandlung, Passivierung, Tumbling

Grafik

Inhouse-Grafikprozess

Siebdruck

Tampondruck

Perlenstrahlen

Leichte mechanische Baugruppe, einschließlich Bolzen- und Helicoil-Einsätze, O-Ring, Dichtung

Laserschneiden und Gravieren

Radierung

Elektrische Beschichtung & Siebdruck