Bearbeitete Teile

Kurze Beschreibung:

Bearbeitete Teilebilden die Grundkomponenten verschiedener mechanischer Geräte und Ausrüstungen. Die von ihm verwendeten Geräte und Verfahren integrieren das höchste Niveau der aktuellen Maschinenkonstruktion, Materialien, Schmelze, Maschinen, Elektronik, Industriesteuerung und anderer Bereiche.

Mit der Entwicklung der Technologie spielen Präzisionsteile und Bearbeitung in der modernen industriellen Fertigung eine immer wichtigere Rolle. MESTECH bietet seinen Kunden seit Jahren eine präzise Bearbeitung von Metall- und Nichtmetallteilen.

Welche Rolle spielen Präzisionsmetallteile in der modernen Industrie?

Werkzeugmaschine ist die „Industrielle Muttermaschine” . Fast die gesamte Herstellung mechanischer Geräte ist untrennbar mit der mechanischen Verarbeitung verbunden. Mit der kontinuierlichen Verbesserung von Technologie und Ausrüstung besteht eine enorme Nachfrage nach Präzisionsteilen wie Luftfahrt, Luft- und Raumfahrt, Automobil, Medizin, künstlicher Intelligenz und Chipherstellung, die alle untrennbar mit der Unterstützung von Präzisionsteilen verbunden sind. Wie eine hocheffiziente und kostengünstige Herstellung von Präzisionsteilen erreicht werden kann, ist eine Frage der Maschinenbauindustrie.

Stahlsockel

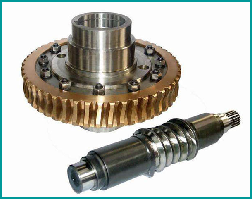

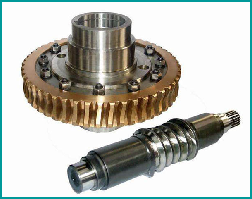

Schneckengetriebe

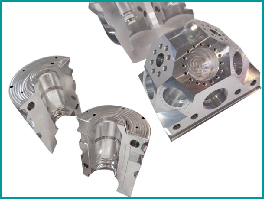

Hochpräzise Teile

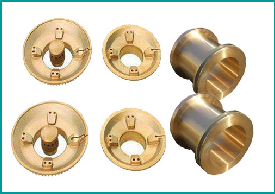

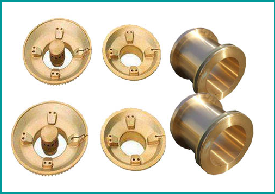

Messingteile

Wie viele Arten von Bearbeitungsverfahren kennen Sie?

Bei der Präzisionsbearbeitung wird die Größe oder Leistung eines Werkstücks mithilfe einer Bearbeitungsmaschine geändert. Je nach Temperaturzustand des zu bearbeitenden Werkstücks kann es in Kaltbearbeitung, Heißbearbeitung und Spezialbearbeitung unterteilt werden. Es wird in der Regel bei Raumtemperatur verarbeitet und verursacht keine chemischen oder physikalischen Veränderungen des Werkstücks. Es heißt Kaltverarbeitung. Im Allgemeinen führt die Verarbeitung bei oder unter der normalen Temperatur zu chemischen oder physikalischen Veränderungen des Werkstücks, was als thermische Verarbeitung bezeichnet wird. Die Kaltverarbeitung kann je nach Verarbeitungsmethode in Schneid- und Druckverarbeitung unterteilt werden. Wärmebehandlung, Schmieden, Gießen und Schweißen sind beim Warmumformen üblich. Das Präzisionsschneiden ist häufig die endgültige Verarbeitungsverbindung, um die Genauigkeit der Teile sicherzustellen, und es ist auch die Verbindung mit der größten Arbeitsbelastung, die mehr als 60% der Verarbeitung mechanischer Teile übernimmt.

Was ist präzises mechanisches Schneiden?

Das mechanische Schneiden ist die Hauptmethode der mechanischen Bearbeitung und bezieht sich auf den Prozess des Entfernens von Materialien durch präzise Bearbeitung.

Das präzise mechanische Schneiden ist eine Art Verarbeitungsmaschine mit hoher Präzision. Es gibt zwei Möglichkeiten, um die Präzisionsbearbeitung von Teilen zu realisieren:

(1) Eine besteht darin, hochpräzise Werkzeugmaschinen zur Verarbeitung hochpräziser Teile zu verwenden, wie Koordinatenbohrmaschine, Gewindeschleifmaschine, Schneckenschleifmaschine, Zahnradschleifmaschine, optische Schleifmaschine, hochpräzise Außenschleifmaschine, hochpräzise Kochfeldschleifmaschine, hoch -präzise Gewindedrehmaschine usw. Diese Werkzeugmaschinen sind hochpräzise Spezialwerkzeugmaschinen, die speziell für die Bearbeitung eines bestimmten Teiletyps wie Zahnräder, Turbinen, Schrauben, Schneidwerkzeuge, hochpräzise Getriebewelle und Motorkasten verwendet werden. usw. Diese Werkzeugmaschinen sind hocheffizient und genau für die Verarbeitung spezieller Zwecke.

(2) Die zweite besteht darin, die Fehlerkompensationstechnologie zu verwenden, um die Verarbeitungsgenauigkeit von Teilen zu verbessern. Die wichtigsten Exponentialsteuerungs-Werkzeugmaschinen sind CNC-Fräsmaschine, CNC-Drehmaschine, CNC-Schleifmaschine, CNC-Bohr- und Fräsmaschine und Verbundbearbeitungszentrum.

CNC-Werkzeugmaschinen sind im Allgemeinen Allzweck-Werkzeugmaschinen, die aufgrund der Verwendung von Computerprogrammiertechnologie auf der Computersimulationsverarbeitung und beim Debuggen vorprogrammiert werden können, eine gute Kompatibilität und Anpassungsfähigkeit aufweisen und für komplexe Formen und eine Vielzahl von Teileverarbeitungen geeignet sind. CNC-Werkzeugmaschinen sind teuer, können jedoch die Automatisierung der Verarbeitung realisieren und weisen eine gute Wiederholgenauigkeit und Produktionseffizienz auf.

Wie wähle ich die geeignete Verarbeitungsausrüstung aus?

Mit der Entwicklung der Computersteuerungstechnologie werden immer mehr Werkzeugmaschinen in das CNC-System integriert, um die Automatisierung der Verarbeitung zu realisieren, manuelle Betriebsfehler zu vermeiden und die Verarbeitungsgenauigkeit und -stabilität zu verbessern. Daher sind CNC-Werkzeugmaschinen im Bereich der Herstellung von Präzisionsteilen weit verbreitet.

(1) Die CNC-Bearbeitungsgenauigkeit der feinen Metallwelle ist hoch und die Verarbeitungsqualität stabil.

(2) Es kann Mehrfachkoordinatenverbindungen ausführen und Teile mit ungeordneten Formen verarbeiten.

(3) Wenn die CNC-Teile feiner Hardware geändert werden, muss nur das NC-Programm geändert werden, um die Produktionsvorbereitungszeit zu sparen.

(4) Die Werkzeugmaschine selbst weist eine hohe Präzision und Steifigkeit auf und kann die vorteilhafte Verarbeitungsmenge wählen, und die Ausgaberate ist hoch (im Allgemeinen 3- bis 5-mal so hoch wie die der allgemeinen Werkzeugmaschine).

(5) Werkzeugmaschinen sind hoch automatisiert und können die Arbeitsintensität verringern.

Die CNC-Feinbearbeitung mit kurzen Schneidwerkzeugen ist das Hauptmerkmal von Feinteilen. Kurzschneider können die Werkzeugabweichung erheblich reduzieren und dann eine hervorragende Oberflächenqualität erzielen, Nacharbeiten vermeiden, den Einsatz von Schweißstäben reduzieren und die EDM-Bearbeitungszeit verkürzen. Bei der Betrachtung der fünfachsigen Bearbeitung ist das Prinzip der Verwendung des fünfachsigen Bearbeitungswerkzeugs zu berücksichtigen: die gesamte Werkstückbearbeitung mit dem kürzesten Schneidmaterial so weit wie möglich abzuschließen, aber auch die Programmier-, Spann- und Bearbeitungszeit zu verkürzen um eine perfektere Oberflächenqualität zu erzielen.

Wie macht man vernünftige Verarbeitungstechnologie?

(1) Grobe Verarbeitungsstufe. Um den größten Teil der Verarbeitungszugabe für jede Verarbeitungsoberfläche zu reduzieren und einen genauen Benchmark zu erstellen, ist es am wichtigsten, die Produktivität so weit wie möglich zu verbessern.

(2) Halbfinale. Entfernen Sie die möglichen Mängel nach der Grobbearbeitung, bereiten Sie sich auf die Endbearbeitung des Erscheinungsbilds vor, müssen Sie die erforderliche Verarbeitungsgenauigkeit erreichen, stellen Sie die entsprechende Endbearbeitungszugabe sicher und beenden Sie die Verarbeitung der Sekundäroberfläche gemeinsam.

(3) Endphase. In dieser Phase werden große Schnittgeschwindigkeit, kleiner Vorschub und Schnitttiefe ausgewählt, um die durch den vorherigen Prozess verbleibende Nachbearbeitungszugabe zu entfernen, damit das Erscheinungsbild der Teile den technischen Anforderungen der Zeichnungen entspricht.

(4) Ultrafeine Bearbeitungsstufe. Es wird hauptsächlich verwendet, um den Wert der Oberflächenrauheit zu verringern oder das Erscheinungsbild der Verarbeitung zu verstärken. Es wird hauptsächlich für die Oberflächenbearbeitung mit hohen Anforderungen an die Oberflächenrauheit (ra <0,32 um) verwendet.

(5) Ultrafeine Verarbeitungsstufe. Die Bearbeitungsgenauigkeit beträgt 0,1 bis 0,01 Mikrometer und der Oberflächenrauheitswert RA beträgt weniger als 0,001 Mikrometer. Die Hauptverarbeitungsmethoden sind: Feinschneiden, Spiegelschleifen, Feinschleifen und Polieren.

Wie wählt man das passende Material für das Werkstück?

Präzisionsbearbeitung, möglicherweise möchten nicht alle Rohstoffe eine Präzisionsbearbeitung durchführen. Einige Rohstoffe sind zu hart und überschreiten die Härte der Maschinenteile. Sie können die Maschinenteile kollabieren, sodass diese Rohstoffe nicht für die mechanische Präzisionsbearbeitung geeignet sind, es sei denn Es besteht aus einzigartigen Rohstoffen oder Laserschneiden.

Die Rohstoffe für die Präzisionsbearbeitung können in zwei Kategorien unterteilt werden: Metallrohstoffe und Nichtmetallrohstoffe.

Bei Metallrohstoffen ist die Härte von Roststahl höher, gefolgt von Gusseisen, gefolgt von Kupfer und weicherem Aluminium.

Die Verarbeitung von Keramik und Kunststoffen gehört zur Verarbeitung nichtmetallischer Rohstoffe.

1. Zunächst müssen die Teile eine gewisse Härte aufweisen. Bei einigen Anwendungen ist es umso besser, je höher die Härte des Blindmaterials ist. Es ist nur auf die Härteanforderungen der bearbeiteten Teile beschränkt. Die bearbeiteten Materialien können nicht zu hart sein. Wenn sie härter als die bearbeiteten Teile sind, können sie nicht bearbeitet werden.

2. Zweitens ist das Material in seiner Härte und Weichheit mäßig. Mindestens ein Härtegrad ist niedriger als der der Maschinenteile. Gleichzeitig kommt es auf die Funktion der verarbeiteten Geräte und die richtige Materialauswahl für die Maschinenteile an.

Kurz gesagt, es gibt immer noch einige Anforderungen an die Materialqualität bei der Präzisionsbearbeitung, nicht alle Materialien sind für die Verarbeitung geeignet, wie z. B. weiche oder harte Rohstoffe, die ersteren sind für die Verarbeitung nicht erforderlich und die letzteren können nicht verarbeitet werden.

Mestech bietet Kunden die Herstellung und Verarbeitung von Präzisionsmetallteilen. Wenn Sie weitere Informationen benötigen, kontaktieren Sie uns bitte.