ABS-Harzspritzguss

Kurze Beschreibung:

ABS-Harz (Acrylnitril-Butadien-Styrol) ist das am häufigsten verwendete Polymer, und ABS-Harz-Spritzguss ist das häufigste.

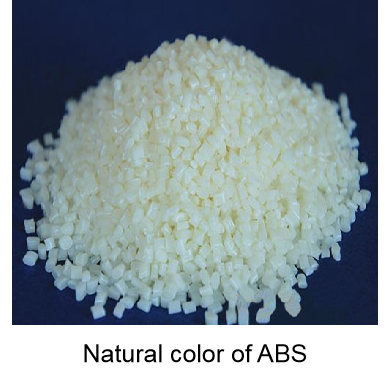

Mestech verfügt über umfangreiche Erfahrung im ABS-Spritzguss. Unser ABS-Harzspritzgussservice erstellt Komponenten, die in verschiedenen Branchen und für eine Vielzahl von Anwendungen eingesetzt werden. Unsere hochmodernen Geräte erledigen Ihre Arbeit schnell von Anfang bis Ende und liefern qualitativ hochwertige Ergebnisse. Kunststoff-ABS-Harz (Acrylnitril-Butadien-Styrol) ist das am häufigsten verwendete Polymer. ABS ist bekannt für seine guten Eigenschaften hinsichtlich Dimensionsstabilität, Glanz, Formbarkeit und Oberflächenbehandlung. Das Spritzgießen ist die Hauptverarbeitung zur Herstellung von ABS-Produkten.Material Physikalische Eigenschaften von ABS-Harz: Maximale Temperatur: 176 ° F 80 ° C Minimale Temperatur: -4 ° F -20 ° C Autoklav Fähig: Nein Schmelzpunkt: 221 ° F 105 ° C Zugfestigkeit: 4.300 psi Härte: R110 UV-Beständigkeit: Schlechte Farbe: Durchscheinendes spezifisches Gewicht : 1,04  Vorteile des ABS-Harz-Spritzgießens1. Gute elektrische Eigenschaften 2. Schlagfestigkeit 3. Hervorragende chemische Beständigkeit, insbesondere gegenüber vielen scharfen Säuren, Glycerin, Laugen, vielen Kohlenwasserstoffen und Alkoholen, anorganischen Salzen 4. Kombiniert Festigkeit, Steifheit und Zähigkeit in einem Material 5. Hervorragende Belastbarkeit 6. Leichtgewicht 7. Die Dimensionsstabilität der Verarbeitung und der Oberflächenglanz sind gut, leicht zu lackieren, zu färben, können auch mit Metall besprüht, galvanisiert, geschweißt und verklebt und andere sekundäre Verarbeitungsleistungen erbracht werden. 8. ABS kann je nach Bedarf in verschiedenen Farben hergestellt werden. Wenn ABS ein flammhemmendes Additiv oder ein Anti-Ultraviolett-Additiv zugesetzt wird, kann es zur Herstellung der Komponenten von Außengeräten oder Hochtemperaturumgebungen verwendet werden.

Vorteile des ABS-Harz-Spritzgießens1. Gute elektrische Eigenschaften 2. Schlagfestigkeit 3. Hervorragende chemische Beständigkeit, insbesondere gegenüber vielen scharfen Säuren, Glycerin, Laugen, vielen Kohlenwasserstoffen und Alkoholen, anorganischen Salzen 4. Kombiniert Festigkeit, Steifheit und Zähigkeit in einem Material 5. Hervorragende Belastbarkeit 6. Leichtgewicht 7. Die Dimensionsstabilität der Verarbeitung und der Oberflächenglanz sind gut, leicht zu lackieren, zu färben, können auch mit Metall besprüht, galvanisiert, geschweißt und verklebt und andere sekundäre Verarbeitungsleistungen erbracht werden. 8. ABS kann je nach Bedarf in verschiedenen Farben hergestellt werden. Wenn ABS ein flammhemmendes Additiv oder ein Anti-Ultraviolett-Additiv zugesetzt wird, kann es zur Herstellung der Komponenten von Außengeräten oder Hochtemperaturumgebungen verwendet werden.

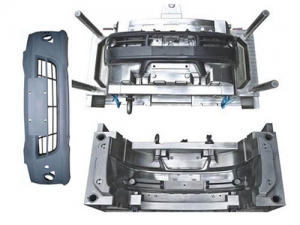

Die Anwendung von Kunststoff-ABS-HarzABS hat aufgrund seiner umfassenden guten Leistung und guten Prozessfähigkeit eine breite Palette von Anwendungen. Die Hauptinhalte lauten wie folgt: 1. Automobilindustrie Viele Teile der Automobilindustrie bestehen aus ABS oder ABS-Legierungen. Zum Beispiel: Auto-Armaturenbrett, Karosserie-Außenverkleidung, Innendekoration, Lenkrad, Schallschutzverkleidung, Türschloss, Stoßstange, Lüftungsrohr und viele andere Komponenten ABS wird häufig in der Innenausstattung von Kraftfahrzeugen verwendet, wie z aus hitzebeständigem ABS, oberem und unterem Zubehör der Türschwelle, Wassertankmaske aus ABS und vielen anderen Teilen aus ABS als Rohstoff. Die Menge der in einem Auto verwendeten ABS-Teile beträgt etwa 10 kg. Unter anderen Fahrzeugen ist auch die Menge der verwendeten ABS-Teile erstaunlich. Die Hauptteile des Autos bestehen aus ABS, beispielsweise ein Armaturenbrett mit PC / ABS als Skelett, und die Oberfläche besteht aus PVC / ABS / BOVC-Folie. 2. Elektronische und elektrische Geräte ABS lässt sich leicht in die Schale und präzise Teile mit komplexer Form, stabiler Größe und schönem Aussehen einspritzen. Daher wird ABS häufig in Haushaltsgeräten und Kleingeräten wie Fernsehgeräten, Rekordern, Kühlschränken, Kühlschränken, Waschmaschinen, Klimaanlagen, Staubsaugern, Heimfaxgeräten, Audio- und VCD-Geräten verwendet. ABS wird auch häufig in Staubsaugern verwendet, und Teile aus ABS werden auch in Küchenutensilien verwendet. ABS-Einspritzprodukte machen mehr als 88% der gesamten Kunststoffprodukte von Kühlschränken aus. 3. Büroausstattung Da ABS hochglänzend und leicht zu formen ist, benötigen Bürogeräte und Maschinen ein schönes Aussehen und einen guten Griff, wie z. B. Telefonkasten, Speicherkoffer, Computer, Faxgerät und Kopierer. ABS-Teile sind weit verbreitet. 4. Industrielle Ausrüstung Da ABS gut geformt ist, ist es vorteilhaft, Gerätechassis und -schale mit großer Größe, kleiner Verformung und stabiler Größe herzustellen. Wie Bedienungs-Dashboard, Arbeitstisch, Flüssigkeitspool, Teilebox usw.

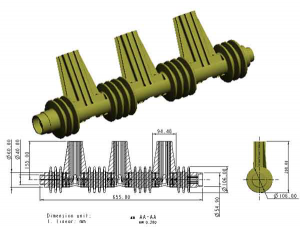

Produkt- und Formengestaltung

1. Die Wandstärke von Produkten: Die Wandstärke von Produkten hängt von der Länge des Schmelzflusses, der Produktionseffizienz und den Verwendungsanforderungen ab. Das Verhältnis der maximalen Fließlänge der ABS-Schmelze zur Wandstärke des Produkts beträgt ca. 190: 1, was je nach Qualität variiert. Daher sollte die Wandstärke von ABS-Produkten nicht zu dünn sein. Bei Produkten, die einer Galvanikbehandlung unterzogen werden müssen, sollte die Wandstärke etwas dicker sein, um die Haftung zwischen der Beschichtung und der Oberfläche des Produkts zu erhöhen. Aus diesem Grund sollte die Wandstärke des Produkts zwischen 1,5 und 4,5 mm gewählt werden. Bei der Betrachtung der Wandstärke der Produkte sollten wir auch auf die Gleichmäßigkeit der Wandstärke achten, nicht auf einen zu großen Unterschied. Für die Produkte, die galvanisiert werden müssen, sollte die Oberfläche flach und nicht konvex sein, da diese Teile aufgrund des elektrostatischen Effekts leicht an Staub haften, was zu einer schlechten Festigkeit der Beschichtung führt. Darüber hinaus sollte das Vorhandensein scharfer Ecken vermieden werden, um eine Spannungskonzentration zu vermeiden. Daher ist es angebracht, einen Lichtbogenübergang bei Drehwinkeln, Dickenverbindungen und anderen Teilen zu fordern.

2. Entformungsneigung: Die Entformungsneigung von Produkten steht in direktem Zusammenhang mit ihrer Schrumpfung. Aufgrund unterschiedlicher Qualitäten, unterschiedlicher Produktformen und unterschiedlicher Umformbedingungen weist der Umformschrumpf einige Unterschiede auf, im Allgemeinen bei 0,3 bis 0,6%, manchmal bis zu 0,4 bis 0,8%. Daher ist die Genauigkeit der Formabmessung von Produkten hoch. Bei ABS-Produkten wird die Entformungsneigung wie folgt betrachtet: Der Kernteil beträgt 31 Grad entlang der Entformungsrichtung, und der Hohlraumteil beträgt 1 Grad 20 'entlang der Entformungsrichtung. Bei Produkten mit komplexer Form oder mit Buchstaben und Mustern sollte die Entformungsneigung entsprechend erhöht werden.

3. Auswurfanforderungen: Da die scheinbare Oberflächenbeschaffenheit des Produkts einen größeren Einfluss auf die Leistung der Galvanisierung hat, ist das Auftreten kleinerer Narben nach der Galvanisierung offensichtlich Die effektive Auswurffläche sollte groß sein, die Synchronisation der Verwendung mehrerer Auswerfer im Auswurfvorgang sollte gut sein und die Auswurfkraft sollte gleichmäßig sein.

4. Abgas: Um ein schlechtes Abgas während des Füllvorgangs zu vermeiden, die Schmelze und offensichtliche Nahtlinien zu verbrennen, muss eine Entlüftung oder ein Entlüftungsschlitz mit einer Tiefe von weniger als 0,04 mm geöffnet werden, um das Ablassen von Gas aus dem zu erleichtern Zoll schmelzen. 5. Läufer und Tor: Damit ABS alle Teile des Hohlraums so schnell wie möglich schmelzen lässt, sollte der Durchmesser des Läufers nicht weniger als 5 mm und die Dicke des Tors mehr als 30% der Dicke betragen des Produkts und die Länge des geraden Teils (bezogen auf das Teil, das in den Hohlraum eintritt) sollte etwa 1 mm betragen. Die Position des Tors sollte gemäß den Anforderungen des Produkts und der Richtung des Materialflusses bestimmt werden. Auf der Beschichtungsoberfläche darf keine Rampe für die Produkte vorhanden sein, die galvanisiert werden müssen.

Oberflächenbehandlung und DekorationABS ist leicht zu lackieren und zu färben. Es kann auch mit Metall und Galvanik besprüht werden. Daher werden ABS-Teile häufig durch Abtönen, Spritzgießen und Sprühen, Seidendrucken, Galvanisieren und Heißprägen auf die Oberfläche von Formteilen dekoriert und geschützt. 1. ABS hat gute Einspritzeigenschaften und kann verschiedene Arten von Körnung, Nebel, Glätte und Spiegeloberfläche durch die Düse erhalten. 2. ABS hat eine gute Lackaffinität und es ist leicht, durch Sprühen der Oberfläche verschiedene Farboberflächen zu erhalten. Und Siebdruck verschiedener Zeichen und Muster. 3. ABS hat gute elektrochemische Beschichtungseigenschaften und ist der einzige Kunststoff, der durch stromloses Beschichten leicht eine Metalloberfläche erhalten kann. Verfahren zum stromlosen Plattieren umfassen stromloses Verkupfern, stromloses Vernickeln, stromloses Versilbern und stromloses Verchromen.